- 1 CNFの切り紙フィルムを空気対流によって放熱する冷却システムとして活用(2021年9月24日)

- 2 富士市CNFブランド認定(第1期)で5つの製品等が認定される(2021年9月24日)

- 3 CNFをたんぱく質で修飾することで3D細胞培養に適した基材を開発(2021年9月23日)

- 4 木材と麻の繊維からナノセルロースの発泡体を製造(2021年9月20日)

- 5 日本製紙、CNF強化樹脂の実証生産設備を拡張し用途開発を加速(2021年9月17日)

- 6 韓国SKC、PBATとナノセルロースの複合材料を開発(2021年9月17日)

- 7 セルロースナノファイバーを使った藍染技術によって廃水を大幅削減(2021年9月15日)

- 8 International Conference on Cellulose Fibres 2022が講演要旨とポスターと募集を開始(2021年9月14日)

- 9 インドネシア、将来的に放射線分解技術によってナノセルロースを生成(2021年9月14日)

- 10 米Blue Biofuels、ナノセルロース製造特許を出願したことを発表(2021年9月10日)

- 11 アジア・アントレプレナーシップ・アワードにナノセルロース関連企業(2021年9月9日)

- 12 筑波大学、セルロースナノファイバーを使って植物病原菌の感染を防ぐ(2021年9月7日)

- 13 中越パルプのCNFがアクリル系エマルション材料の添加剤に採用(2021年9月7日)

- 14 ニュージーランドで藻類からナノセルロースを作る研究が科学賞受賞(2021年9月7日)

- 15 セルロースナノクリスタルとたんぱく質から歯科用インプラントを製造(2021年9月3日)

- 16 キレキラ®ブランドに新商品を投入するもセルースナノファイバーは不採用(2021年9月1日)

- 17 セルロースナノクリスタルとヒドロキシアパタイトから歯科向け複合材料(2021年9月1日)

- 18 四国中央市の紙加工会社がミドリムシ由来のナノファイバーを事業化へ(2021年9月1日)

CNFの切り紙フィルムを空気対流によって放熱する冷却システムとして活用(2021年9月24日)

この切り紙放熱コンセプトは、様々なフィルム素材を放熱部材に利用する新しい熱設計を可能にし、熱工学やペーパーエレクトロニクスへの幅広い応用が期待されます。

大阪大学産業科学研究所のHot topicsに同日掲載された記事によりますと、大阪大学産業科学研究所の上谷幸治郎助教、大分工業高等専門学校の常安翔太助教、東京工芸大学工学研究科の佐藤利文教授らの研究グループは、切り紙加工を施したCNF製フィルムが、空気対流によって放熱する柔軟な冷却システムとして活用可能であることを初めて明らかにしました。

従来の金属製ヒートシンクを用いた対流式冷却システムは、素材や寸法の制約が大きく、放熱性と小型化・柔軟性を両立させた次世代スマート・エレクトロニクスの要求に応えることが困難でした。今回、研究グループは、熱伝導性の比較的高いホヤ殻由来のCNF製フィルムを用いて、切り紙と対流放熱による柔軟な冷却システムを提案しました。

切り紙で作った「網飾り」パターンを延伸展開し、その開口部から秒速3.0 mで空気を対流させると、熱抵抗が約1/5に大きく減少し、切り紙と対流がない場合に比べて放熱性が大幅に高まることを実証しました。また、高輝度化に伴う発熱量増加が問題視される無機電界発光(EL)素子に対して、切り紙加工と空気対流を施すことで、発光中でも体温と同程度まで冷却されることを初めて実証しました。

この切り紙による放熱コンセプトは、様々なフィルム素材を形状可変の冷却構造として利用することを可能とし、次世代ペーパーエレクトロニクス等への幅広い活用が期待されます。本研究成果は、国際科学誌NPG Asia Materialsに、同日公開されました。

詳しくは、阪大産研のウェブサイトをご覧ください。

富士市CNFブランド認定(第1期)で5つの製品等が認定される(2021年9月24日)

トイレットペーパー「ペンギン芯なし超ロング」【丸富製紙株式会社】

CNF/CNF関連技術の利活用のポイント

- トイレットペーパー損紙が原料

- CNF塗布時にフィルターが詰まらない様、CNF繊維長は90µm以下

- 従来仕様(芯部に水、水溶性糊、保湿剤を塗布したもの)と比べ、CNF塗布品は「芯孔圧縮強度20%以上増」「落下後形状維持効果10%増」。また、巻きほぐれスムーズであり、使い心地や品質は保証付き。

芯部分CNF塗布のメリット

- 芯部分強度20%UP

- 芯潰れ防止

- きれいな芯穴形状保持

- 芯部変形による使用時のカラカラ音防

3次元プリンター用フィラメント「Core Lane Filament」【東洋レヂン株式会社】

CNF/CNF関連技術の利活用のポイント

- 熱膨張性を活かすことで収縮率の改善を目指した。

- チキソ性を活かすことで、擦れず滑らかな吐出効果がある。

抗ウイルス抗菌 モイストティッシュ【五條製紙株式会社】

CNF/CNF関連技術の利活用のポイント

- ティッシュのパルプ繊維間にCNF繊維が交絡し網目構造を形成することで抗菌・抗ウイルス剤の保持力を強化させていること。

- 水分量が多いため、通常は柔らかく破れやすい保湿ティッシュに、CNFを加えることで紙力が向上し、保湿ティッシュ特有のしなやかさはそのままに 破れにくさを増強することができたこと。

- セルロースなので、人体に直接触れるティッシュに添加しても悪影響がない。

美容液・化粧水・クリーム「バライオ」【株式会社コーヨー化成】

CNF/CNF関連技術の利活用のポイント

(ウェブサイトに明確な説明がありませんでした)

CNF強化樹脂「Cellenpia Plas」【日本製紙株式会社】

CNF/CNF関連技術の利活用のポイント

- 日本製紙は、CNF強化樹脂の製造プロセスを、京都大学を拠点として実施された国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)のプロジェクト(2013~2019年度)において開発しました(京都プロセス)。原材料である製紙用パルプを樹脂混練押出機中で樹脂とともに解繊する簡易なプロセスを特徴としています。

- 製紙用パルプが原材料であることから、自社設備の活用により、低コストで安定供給が可能です。

- 植物由来のCNFを強化材として使用することで、他の強化材と比較して、再使用が可能であり、リサイクル性が高まります。

CNFをたんぱく質で修飾することで3D細胞培養に適した基材を開発(2021年9月23日)

例えば、ビオチン化フィブロネクチンとビオチン化ビトロネクチンで機能化されたアビジン結合CNFヒドロゲルは、線維芽細胞の3D培養を促進し、これを使わない3D培養と比べて、高い細胞生存率を示します。

アビジン結合CNFの利点は、さまざまな用途に応じてさまざまなビオチン化分子を選択することにより、必要に応じて調整および機能化できることです。アビジン結合CNFが細胞外マトリックスに由来するビオチン化タンパク質で機能化されたとき、細胞に最適な付着部位を提供する3Dハイドロゲルが得られました。機能化しないハイドロゲルと比べて、機能化されたハイドロゲルでより速く増殖することが見出され、細胞の生存率は高い状態で維持されます。

詳しい内容は、9月22日付のタンペレ大学のニュースリリースをご覧ください。

木材と麻の繊維からナノセルロースの発泡体を製造(2021年9月20日)

近年、オンラインショッピングの増加に伴い、代替の持続可能性のあるパッケージングの開発が求められています。現在、ポリウレタン(PU)やポリスチレン(PS)を含むフォームの95%以上が石油化学製品でできており、製造時に大気中のCO2濃度に影響を与えます。

研究グループはマイクロ流体処理と凍結乾燥の経済的なプロセスを使用して、木材と麻の繊維からナノセルロース(NC)フォームを作成し、これが優れた機械的応答、多孔性、熱伝導率、および熱劣化を示すことを確認しました。

この研究はラトビア科学評議会によって資金提供され、成果はIndustrial Cropsand Productsに掲載されています。

詳細はGrampian Onlineの記事をご覧ください。

日本製紙、CNF強化樹脂の実証生産設備を拡張し用途開発を加速(2021年9月17日)

同社の発表によりますと、CNF強化樹脂(製品名:Cellenpia Plas®(セレンピア プラス®))(筆者注:plusではない)は、CNFをポリプロピレンやナイロン6などの樹脂へ混練・分散することにより製造される高強度な新素材で、自動車、建材、家電などでの利用が期待されています。

CNF強化樹脂は、部材の軽量化が図れることに加えて、マテリアルリサイクル性に優れるため、プラスチック使用量の削減、及びCO2を主とした温暖化ガス排出削減につながります。

また同社は現在、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の助成事業プロジェクトに参画し、CNF強化樹脂の開発に取り組んでいます。この度、この助成金を活用して富士工場に建設した、混練を中心とする実証拡張設備は、年間50トン以上のCNF強化樹脂マスターバッチを製造することができるとのことです。

さらにこのCNF強化樹脂の設計・開発、製造について新たにISO9001の認証を取得しました。それにより、マスターバッチの品質マネジメントを徹底するそうです。CNF強化PA6については10月より、またCNF強化PPについては来年4月よりサンプル提供を拡大し、自動車用部品を始めとする幅広い産業への用途開発を加速するそうです。

以上が同社のニュースリリースの内容です。

CNF強化樹脂の実証生産設備は2017年6月にすでに完成しており、近日中にサンプル提供を行うというアナウンスがあったまま、その後4年間、一般へのサンプル提供は行われていませんでした。このほどようやくサンプル提供が開始されるとのことですが、PA6にどのようなCNFが添加され、その結果、物性がどう変化したのか、また競合製品と比べて価格はどうなのか公表されていないので、同社がいうように、自動車部品を始めとする幅広い産業へ広がるのかどうか、現時点ではわかりません。

またPA6にCNFを加えた材料だけをどのように集めてマテリアルリサイクルするのかも、疑問が残ります。マテリアルリサイクルのネックは、リサイクル技術そのものではなく、多種多様なプラスチックをいかに種類ごとに分別するか、また異物の混入をいかに防ぐかがポイントです。分別されたことを前提にしたリサイクルでは、実用化は困難と思われます。

韓国SKC、PBATとナノセルロースの複合材料を開発(2021年9月17日)

その記事の中で、2020年5月、SKCは国営の韓国化学技術研究所(KRICT)と協力して、木材パルプから抽出したナノセルロースをPBAT(polybutylene adipate terephthalate)にフィラーとして添加することで、従来の耐火プラスチック材料を置き換えることができる生分解性高強度バイオプラスチックを商品化するプロジェクトに着手したとのことです。

新しい高強度PBATは、引き裂きや伸びの弱点を簡単に克服し、広く使用されている石油プラスチックのレベルの引張強度を実現します。使い捨てのビニール袋や注射製品などの耐火性プラスチック材料に取って代わることができます。この部分は日本企業との提携とは直接関係のない部分なので、日本語版には掲載されていません。

詳しい内容は、AJU Business Dailyの記事をご覧ください。

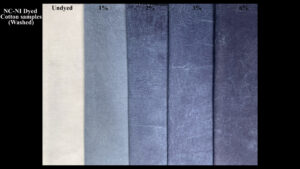

セルロースナノファイバーを使った藍染技術によって廃水を大幅削減(2021年9月15日)

これはインディコをCNFと混合して、繊維の表面に堆積させるだけです。そして混合物に加えられたインディゴ粒子の量によって青の色合いを変えることができます。この技術ではインディゴ粒子をナノファイバーと混合し、それらをテキスタイルの表面に堆積させ、色素を所定の接着させるものです。

藍染に使う色素であるインディゴは水溶性ではないため、衣類の染色に使用する前に、有毒な化学物質で還元する必要があります。デニム業界では、年間45,000トン以上の合成インディゴが使用されており、還元剤として84,000トン以上のハイドロサルファイトナトリウムと53,000トンの灰汁が使用されています。

また1足のジーンズを染めるのに50~100Lの水が必要です。そしてその水は、有毒な化学物質が含まれています。米国内では浄化されていますが、発展途上国の向上では必ずしもそうではありません。

新しく開発された方法は、天然藍を使用し、完全に従来の方法で使用される有害化学物質は使用しません。また90%以上の着色をするために、染色が1回で済み、生地の染色に必要な水の量が大幅に削減されます。従来の方法では、染料溶液に最大8回浸漬する必要があり、70%から80%しか染色されません。

新しい方法は繊維の快適さも犠牲にせず、生地の厚さ、重量増加、柔軟性をほぼ同じレベルに保ちます。プロセスが簡略化されるため、労働者の時間とエネルギーを節約にもつながります。

詳しい内容は、ジョージア大学のウェブサイトをご覧ください。

International Conference on Cellulose Fibres 2022が講演要旨とポスターと募集を開始(2021年9月14日)

2021年7月に欧州の「使い捨てプラスチック指令」が発効し、さまざまな使い捨て製品へのプラスチック利用が禁止されました。セルロースは植物の細胞壁の主成分であり、天然高分子です。セルロースとセルロース繊維で作られた使い捨て製品はプラスチックとしてラベル付けされておらず、規制の対象外となります。

この国際会議は、リグノセルロース、化学パルプ、レーヨン、ビスコース、モーダル、リヨセルなどのセルロース繊維と、新しい開発から幅広いアプリケーションまでのバリューチェーン全体をカバーしています。またあらゆる種類のテキスタイル、ウェットワイプなどの不織布、食品業界の複合材料、ナノセルロースなどの新しい分野も含まれます。

講演要旨の提出期限は10月15日、ポスターの提出期限は12月31日となります。詳細は会議のウェブサイトをご覧ください。

インドネシア、将来的に放射線分解技術によってナノセルロースを生成(2021年9月14日)

インドネシアの国営通信社ANTARA が同日、ウェブサイトで公表した記事からの抜粋です。

プラスチック廃棄物は、土地と水環境の両方を汚染し、それによって生物の生息地としての地球の保全を脅かしており、国内および世界レベルで非常に深刻かつ緊急の課題となっています。世界経済フォーラムのレポートによると、インドネシアは毎年680万トンのプラスチック廃棄物を排出していますが、その61%が適切に管理されておらず、2025年までに毎年78万トンのプラスチック廃棄物がインドネシア海域に流入すると推定されています。

これに対してインドネシア政府は、プラスチック廃棄物の70%と固形廃棄物の30%を削減し、2025年までに固形廃棄物の70%を管理するという野心的な行動計画を起草しました。

原子力機関(Batan)は、原子力技術を利用して、廃棄物を処理して価値のある製品を作成し、海洋のマイクロプラスチック廃棄物を検出することで問題を解決しようとしています。

具体的には放射線照射によって廃棄物を木材プラスチック複合材(WPC)に変えるための取り組みや、特定の放射性同位元素をトレーサーとして利用して、ビーチや海に散乱したマイクロプラスチック廃棄物の動きの解析を開始しています。さらに将来的には、放射線分解技術によって廃棄バイオマスからナノセルロースを生成するために適用できると考えているそうです。

このプログラムでの核技術の利用は、プラスチック廃棄物をリサイクルして機能性製品を製造することで上流部門のプラスチック廃棄物問題の解決に貢献し、海洋で放射性同位元素技術を使用してマイクロプラスチックを監視することで下流部門のマイクロプラスチック問題の解決に貢献することを目的としています。

詳細は同通信社の記事をご覧ください。

米Blue Biofuels、ナノセルロース製造特許を出願したことを発表(2021年9月10日)

同社の技術で製造されるイオウを含まないリグニンは、生体由来および生分解性プラスチックの製造やイオン交換樹脂に使用できます。またリグニンとナノセルロースの両方が、同社のプロセスの非常に価値の高い副産物になる可能性があると主張しており、これらを将来の販売するために分離および精製することに取り組んでいます。

CTSテクノロジーとは、ほぼすべての植物材料(草、木、紙、農場廃棄物、庭の廃棄物、林産物、果物の皮、ナッツの殻、セルロース部分)を都市固形廃棄物、糖、リグニンへ変換でき、炭素フットプリントがゼロのプロセスを提供します。さらに糖はバイオ燃料に加工することができます。リグニンはさらにバイオプラスチックに変換することも可能です。CTSプロセスは、Blue Biofuelsが独自に開発した特許取得済みの技術であり、同社が技術を所有しています。

Blue Biofuelsの経営陣は、同社のCTSプロセスで製造されるバイオ燃料は、D3セルロース系再生可能燃料クレジット(RIN)を受け取る資格があると考えています。D3 RINは現在、エタノール1ガロンあたり約3ドルであり、エタノール販売からの収入に加えて、上乗せの収入を確保できる可能性があります。このインセンティブは、燃料が運輸業界で使用されているすべての国内セルロース燃料生産者に適用されます。

詳しい内容はニュースリリースをご覧ください。

アジア・アントレプレナーシップ・アワードにナノセルロース関連企業(2021年9月9日)

30社は会期中にプレゼンテーションを行い、優勝、準優勝、第3位が決まります。また会期中に、過去の参加企業も含も含めて、日本の企業とのマッチング機会を設け、最終的に日本の企業との協業によって、企業化を促進させるとのことです。詳しくはAEAのウェブサイトをご覧ください。

出場企業30社の中に、ナノセルロースに関連すると思われる企業が2社あるので、概要を紹介します。

Biomass Lab(ベトナム)

製紙スラッジを少量の酸で加水分解し、発酵させてバクテリアセルロース(BC)を製造します。BCは生体材料合成、医療、水処理プロセス、パッケージング、ファッションなど、多くのアプリケーションに適用できます。

さらにBCを部分的に加水分解して、セルロースナノクリスタル(CNC)を製造できます。CNCは鋼よりも強く、木材よりも軽く、透明なフィルムに成形可能で、生分解性があり、無毒です。基本的な分析により、実現可能性が確認されました。すでにアンビン製紙や三井化学クループなどと情報交換を行っているとのことです。

NANOTRONICS(フィリピン)

再生可能な在来植物を、さまざまな産業用途で使用するため、ナノテクノロジー材料に変えます。この製品は、従来の製造と積層造形の両方に適した先端材料の製造における重要な成分として機能します。

当面のターゲットは包装業界です。プラスチック包装の32%が環境中に放置され、40%は埋め立てられ、14%が焼却され、14%がリサイクルされていますが、効果的にリサイクルされるのは2%に過ぎません。プラスチックの代替材料の生産は急務です。

筑波大学、セルロースナノファイバーを使って植物病原菌の感染を防ぐ(2021年9月7日)

筑波大学生命環境系の石賀康博助教は、ダイズに0.1%のセルロースナノファイバー(CNF)をスプレーで噴霧し、葉全体をCNFで覆った場合、ダイズさび病菌接種後の病斑数が無処理葉に比べて約50%減少することを突き止めました。

そしてCNFで覆ったダイズの葉では、表面特性が疎水性から親水性に変化していました。またダイズさび病菌が植物表面から侵入する際に必要な感染器官である付着器の形成に関連する酵素をコードする遺伝子の発現が、無処理の葉に比べて有意に抑制されることも明らかになりました。

これらの結果から、CNFはダイズさび病菌が本来認識するはずの疎水性をカモフラージュし、ダイズさび病菌に対する抵抗性を付与することができたと考えられます。

この研究は、植物病原菌よる病害の防除にCNFを適用した世界初の研究です。詳しくはプレスリリースをご覧ください。

中越パルプのCNFがアクリル系エマルション材料の添加剤に採用(2021年9月7日)

8月16日付の中越パルプ工業のブレスリリースによると、採用されたのは同社が水中対向衝突法(ACC 法)で製造するCNFで、CNF の添加量を調整することで、特性の異なるエマルションを製造することが可能になりました。

このアクリル系エマルジョンを塗料分野で利用した場合、強度アップ、耐久性向上、塗装性向上が期待されるそうです。また世界的な環境意識の高まりに伴い、揮発性有機化合物の削減等の観点から環境配慮型塗料への転換が求められているほか、節電・省エネを目的とした遮熱および断熱効果を付与した塗料が求められています。

アクリル系エマルジョンを使うことで、このような塗料の開発につなげていくことができると考えられます。

詳しい内容は、中越パルプ工業のプレスリリースをご確認ください。

ニュージーランドで藻類からナノセルロースを作る研究が科学賞受賞(2021年9月7日)

概要は次のとおりです。

ナノセルロースは、石油ベースのプラスチックの持続可能な代替品であると考えられており、接着剤、電池、生物医学用品、化粧品など、幅広い製品に使用できます。それは広く利用可能で、生分解性で生体適合性がありますが、世界の供給の大部分は現在、化学物質で処理された木材パルプを使用して生産されています。

ScionとAgriSeaは、海藻と昆布からこの用途の広いポリマーを作成する方法を見つけました。これにより、ナノセルロース生産におれる問題点を回避し、AgriSeaのコアビジネスからの廃棄物を高価値の材料に変換します。

詳細は次のページをご覧ください。

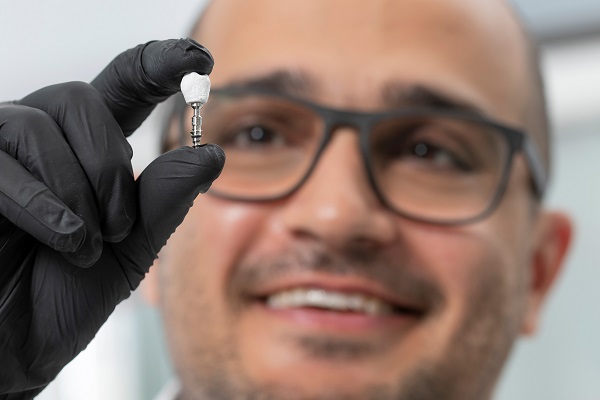

セルロースナノクリスタルとたんぱく質から歯科用インプラントを製造(2021年9月3日)

この新しい素材は、シラカバから作ったセルロースナノクリスタルと遺伝子操作されたタンパク質の混合物です。この素材は人工のテクニカルセラミックよりも強く、丈夫で、軽く、耐衝撃性があり、インプラント、スポーツ用品、防弾チョッキ、航空機の外骨格、電子機器、フロントガラスの表面コーティングなどの次世代材料になる可能性が高いとのことです。

シャコの殻の主要な構成要素は、たんぱく質が豊富なマトリックスによって接着されたヘリコイド状に秩序化されたキチンナノフィブリルです。そこでこれを模倣して、セルロースナノクリスタルと2種類の遺伝子操作されたたんぱく質からなる新しい複合材料を組み立てました。1つのたんぱく質のうちの1つは、材料の界面強度を高めるように設計され、もう1つは、ヒドロキシアパタイト結晶の核形成と成長を仲介するように設計されました。

写真はVTTがプレス用に提供しているものです。また詳しい内容はVTTのニュースページをご覧ください。

キレキラ®ブランドに新商品を投入するもセルースナノファイバーは不採用(2021年9月1日)

新たに投入されるのは床掃除に使うワイパー用ウエットシート 4 商品、ふき掃除に使うルームクリーナー2 商品、キッチンの掃除に使うキッチンクリーナー2 商品です。トイレクリーナーには2017年にセルロースナノファイバーが世界で初めて採用されましたが、今回発売される商品では、セルロースナノファイバーは配合させていません。

詳しくは同社のニュースリリースをご覧ください。

セルロースナノクリスタルとヒドロキシアパタイトから歯科向け複合材料(2021年9月1日)

ヒドロキシアパタイトは再石灰化の機能があるが、咀嚼する力で壊れるためCNCで補強することとし、まずCNCの表面をリン酸エステル化して、これを基点にCNCをヒドロキシアパタイトで被覆しました。さらに親水性のあるCNCとヒドロキシアパタイトが溶け出さないように、キトサンと複合化して疎水化したとのことです。研究内容は9月6日~9日に高分子学会がオンライン開催する「第70回高分子討論会」で発表される予定とのことです。

詳しい内容は、日刊工業新聞の記事をご確認ください。

四国中央市の紙加工会社がミドリムシ由来のナノファイバーを事業化へ(2021年9月1日)

セルロースナノファイバーと同等の性能を低コストで実現し、合成樹脂などに混ぜ合わせることで、軽量で高強度の素材を作り、プラスチックに代わる原料などとして使うとのことです。

(以下、当サイトによる補足とコメント)

- パラミロンはミドリムシが生合成する貯蔵多糖で、グルコースがβ1,3結合でつながったものです。ちなみにセルロースはβ1,4結合、でんぷんはα1,4結合で、グルコースの結合の仕方が異なります。

- ミドリムシ由来のパラミロンはすでに健康食品(食物繊維)として市販されています。ミドリムシの研究を長年行ってきて、高度な培養技術を保有する国内企業が販売する健康食品の価格は、パラミロンの含量が55%で、乾燥重量100gあたり40,289円(税込)です。パラミロンの乾燥体の価格に換算すると、1kgあたり73万円になります。

- 健康食品などの高付加価値用途ならまだしも、合成樹脂のフィラーとして使うためには、パラミロンの価格を3,000分の1にする必要がありますが、果たして可能なのでしょうか。またパラミロンの用途として、合成樹脂のフィラーが適切なのか、極めて疑問です。