疎水性物質にセルロースナノファイバーを混ぜる方法

セルロースナノファイバーは親水性ですので、樹脂やゴムのような疎水性の物質にそのまま混ぜると、親水性のセルロースナノファイバーどうしが凝集してしまい、均一に分散させることができません。ここでは親水性のセルロースナノファイバーを疎水性の物質に均一に分散させるために、どのような方法があるか紹介します。

まず、セルロースの表面に疎水性の官能基を導入すれば、セルロースナノファイバーを疎水性の物質に均一に分散させることができます。

さまざまな官能基が使われているようですが、具体的な名称や条件は公表されていません。またセルロース繊維を表面修飾してから解繊する場合と、解繊して得られたセルロースナノファイバーを修飾する場合とがあります。

このほか、分散剤を使うという方法があります。

分散剤といってもさまざまな種類がありますが、親水性のセルロースナノファイバーを混ぜる際に添加して、樹脂やゴム中で均一に分散させる目的で使用されるものと、セルロースナノファイバーを乾燥する際に使われるものがあります。

乾燥する際に使うというのはどういうことでしょうか。

まずセルロースナノファイバーの乾燥粉末は、有機溶媒に分散しやすいといわれています。しかし親水性のセルロースナノファイバーをそのまま乾燥させると凝集し、水や有機溶媒に再分散させても、もとの分散状態には戻りません。そこで乾燥する前に分散剤を加えることで、乾燥時の凝集を防ぐことができるといわれています。

別の方法として、有機溶媒に分散させた状態でセルロースナノファイバーを供給するということが行われています。

これはこれまで説明した方法で製造した有機溶媒に懸濁させて供給する場合もありますが、次に説明するようにセルロースナノファイバーを製造する際、水を使わずに有機溶媒中で解繊し、有機溶媒懸濁液として供給される場合もあります。いずれにしても、有機溶媒分散体は、樹脂やゴムの中で容易に均一分散させることができます。

最後に、木質成分のリグニンを残した状態でセルロースナノファイバーを作る、あるいは製造したセルロースナノファイバーにリグニンをコートするという方法があります。前者は国内でリグノセルロースナノファイバーという名称で供給されています。

いずれにせよ、セルロースナノファイバーの種類が多く、形状・性状・濃度によって樹脂やゴムへの分散性は異なります。また添加される側の樹脂やゴムもいろいろな種類がありますので、さまざまな組み合わせがあります。

セルロースナノファイバーを樹脂やゴムに均一に分散させるための最適な方法というものがあるわけではなく、条件に合わせて最適な方法を選択するしかないと考えられます。

疎水性のセルロースナノファイバー

セルロースナノファイバー(CNF)の用途として、樹脂やゴムの強度向上と、それに伴う軽量化が検討されています。

樹脂やゴムは疎水性ですがCNFは親水性であるため、樹脂やゴムにCNFを混ぜるとCNFどうしが凝集してしまい、均一になりません。均一に分散させる方法の一つが、CNFの表面を化学修飾によって疎水化することです。

セルロースナノファイバー強化樹脂を効率よく製造する京都プロセスでは、CNFではなく、リグニンが残存したリグノセルロースナノファイバー(リグノCNF)を用いています。これはリグニンが疎水性であり、CNFの表面に残存しているリグニンのため、樹脂やゴムに均一分散しやすいからです。同様の目的から、複数の国内メーカーが、リグノCNFを製品ラインアップに加えています。

一方、服部商店は水を用いることなく、セルロース繊維を可塑剤や希釈剤などのオイルの中で機械解繊したCNFの分散材を製造・販売しています。これも疎水性CNFの一つです。

これ以外には、王子ホールディングスが疎水性CNFパウダーを製造しています。これはCNFの水分量を低減し、固形分濃度を最大90wt%としたもので、樹脂との複合や、油性の塗料、インクのレオロジー改善、各種有機溶剤合成などに使用可能といわれています。水分量低減の方法や、有機溶媒に均一分散するメカニズムについては、公表されていません。

ナノセルロースハイドロゲル

ナノセルロースは水に溶けたように見えますが、実際はナノセルロースの繊維は水中で分解せず分散して存在しています。

ナノセルロースは親水性を有しているために、ナノセルロースの繊維の周囲には水分子が集まって存在しています。繊維の濃度が高くなり、繊維どうしが架橋すると、内部に水を含んだ三次元網目構造の物質ができます。

これがナノセルロースハイドロゲルで、外見はゼリーや寒天のようなものになります。

セルロースの表面には多数の官能基があるため、ナノセルロースハイドロゲルも表面、内部に多数の官能基が存在することになり、ここに化学物質や金属を担持することができます。

セルロースですので生分解性、生体適合性があり、さらにpH、温度、UVに対する形状記憶機能や刺激応答機能があるといわれています。

海外ではナノセルロースハイドロゲルを使った先端材料の研究が活発に行われています。

バイオメディカル分野では、線維芽細胞、皮膚、血管、神経、骨、軟骨の細胞培養基材、創傷被覆材が実用化されているほか、止血剤や、徐放性、耐酸性などの機能を付与したドラックデリバリーシステムの研究成果が報告されています。

エレクトロニクス分野では、熱電素子などの電子デバイス、形状記憶素子など、その他の分野では、3Dプリンターのインク、水電気分解による水素生産のためのTiO2基材、有機溶剤の吸着剤などへの適用が検討されています。

微生物で作られるバクテリアナノセルロースは、植物を分解して作るナノセルロースと比べてセルロースの純度が高く、食用としての実績もあり安全性が証明されているため、バイオメディカル分野の用途には広く用いられています。

ナノセルロースエアロゲル

ナノセルロースエアロゲルは、ナノセルロースハイドロゲルに含まれる水を空気に置換した多孔質の物質です。

一般的な製造方法は、まずナノセルロースハイドロゲルに含まれる水を、エタノール、アセトンなどで置換し、オルガノゲルを作ります。続いて10MPa、40℃の条件で超臨界CO2を使って2時間程度エタノールとアセトンを抽出することで、ナノセルロースエアロゲルが得られます。

ナノセルロースエアロゲルの比重は8~12mg/cm3で、固体のセルロースナノファイバーの約1/150と超軽量です。熱伝導度は0.02W / m Kで、空気と同等かそれ以下です。

このほか衝撃吸収性、遮音性に優れ、生体適合性があり、原料、製法によっては透明性のあるナノセルロースエアロゲルを作ることもてきます。

国内では北越コーポレーションが、植物由来の疎水性CNFエアロゲルを開発しています。海外ではバクテリアナノセルロース由来のエアロゲルが商業生産されており、主なメーカーはAspen Aerogels, Inc.(米国)、CABOT Corporation(米国)、JIOS Serogel Corporation(韓国)、Svenska Serogel AB(スウェーデン)などです。

ナノセルロースエアロゲルの用途開発は活発に進められており、例えばマテリアル分野では、ヘルメット、スポーツ用品、制振装置、建築材料、自動車部品、家電製品の筐体への適用が検討されています。

バイオメディカル分野では、徐放性を活かして医薬品、医用材料、化粧品、創傷被覆材への応用が、また細胞培養基材、人工血管、人工皮膚、人工膝半月板、血管、人工腎臓、消化管壁の修復やコンタクトレンズへの適用も研究されています。

エレクトロニクス分野では、電極、キャパシタ、固体高分子型燃料電池、立体ディスプレイ、ケミカル分野ではHPLCカラム、ガス分離材、液体吸着剤への応用が検討されています。

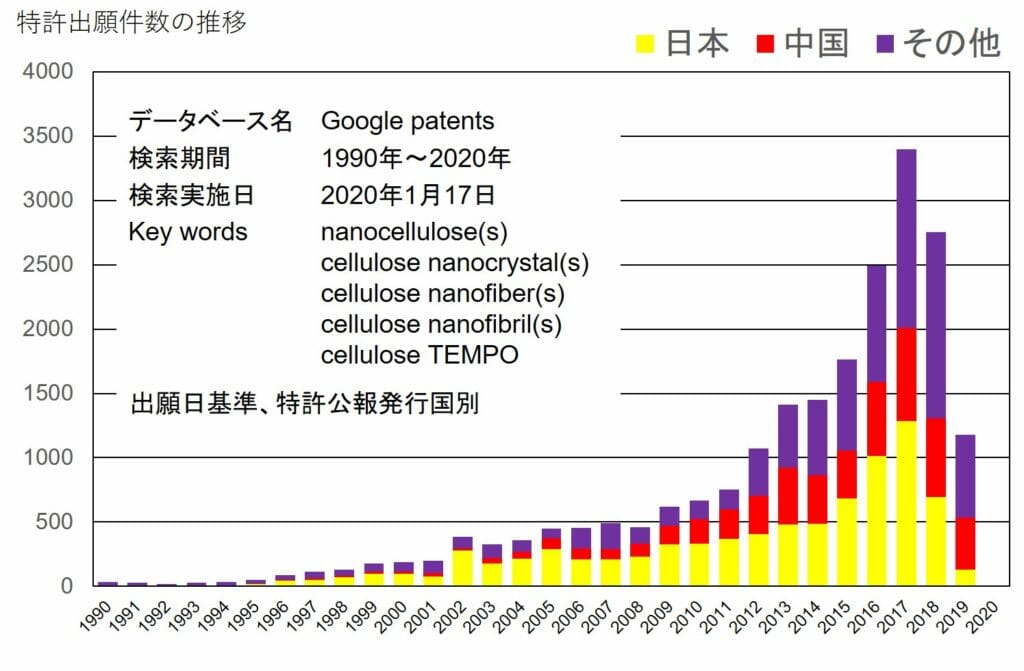

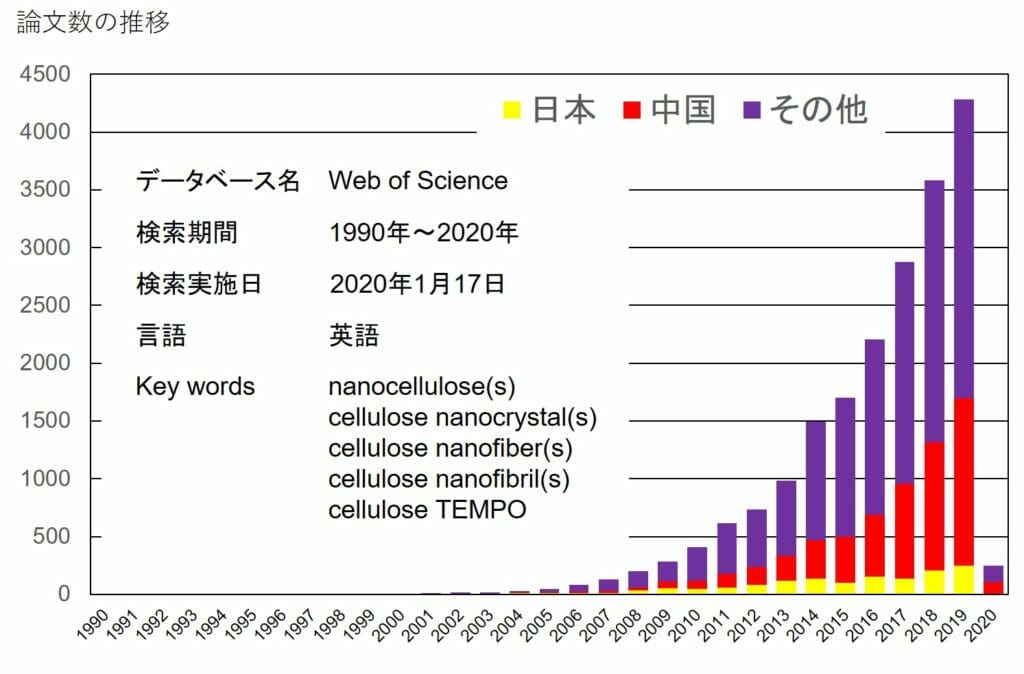

ナノセルロースの研究開発動向

ナノセルロースにはセルロースナノファイバー(CNF)、セルロースナノクリスタル(CNC)、バクテリアナノセルロース(BNC)など、さまざまな種類があります。

またナノセルロースには分類されませんが、セルロースナノファイバーと形状が近く、似た特性を示すものとして、セルロースフィラメント(CF)もあります。

厳密な統計ではありませんが、製造事業者数、利用事業者数、論文数、海外のステークホルダーとの意見交換などをもとにした「感覚」でいいますと、それぞれのシェアはCNF48%、CNC30%、BNC20%、CF2%といったところでしょうか。

一方日本では「鋼鉄の5倍の強度で5分の1の軽さ」でお馴染みのセルロースナノファイバー(CNF)がよく知られており、2020年6月の時点で、30社近いメーカーが製品・サンプル(フィルムや樹脂複合体を含む)を供給しています。

CNFを製造している企業の数、供給されるCNFの種類、CNFを使った製品の数からいえば、日本は世界でナンバーワンであることは間違いありません。また東京大学磯貝明教授らによるTEMPO触媒酸化CNFの発明がなかったら、ナノセルロースの研究開発・実用化は、現在とは全く違った形になっていたでしょう。

この点からも、日本は世界のナノセルロース研究をリードしてきたことは疑う余地はありません。しかし今後、日本はどのような方向に進むのでしょうか。このままナンバーワンの地位をキープできるのでしょうか。

まず日本で製造されているのは、ほとんどがCNFです。

CNFは乾燥が難しいことから長距離輸送に向いておらず、需要地の近くで生産することは理にかなっています。しかしCNFの競争相手になる可能性が高いCNC、CFは乾燥状態で長距離輸送できます。CNFの原料として最も安価なのは輸入パルプですが、CNC、CFはパルプとほぼ同じ場所で生産されています。

将来、輸入パルプと同じルートで、輸入パルプよりも付加価値が高いCNCやCFが日本に入ってくる可能性が高いと思いますが、それに対してどのような対応をするのでしょうか。

次に国内の利用研究、用途開発の多くは、CNFを使って行われています。

国内で生産したものを利用するという観点からは正しいことですが、似たような利用研究・用途開発は世界中で行われており、海外では目的に応じてCNF、CNC、BRC、CFを使い分けています。

日本で開発されたCNFを使った製品は、海外で開発された製品と競争しなければなりません。国内市場が縮小する中で多くの企業が海外市場への展開を視野に入れて商品開発をしていると思いますが、このような状況は気にかかるところです。

日本はCNFの研究開発が国の予算で進められてきたこともあり、CNFの需要の大きい分野、いわゆるボリュームゾーンを中心に用途開発が進められてきました。具体的には、CNF強化複合材料を開発し、自動車、家電製品、住宅部材に使用するというものです。

この方向性が妥当かどうかは、10年後、20年後にならないとわかりませんが、海外の流れと異なることは間違いありません。

海外での用途開発は、高機能・高付加価値の用途を主な対象にして行われています。

特に近年、電池部品、電子デバイス、ウエラブルセンサーなどのエレクトロニクス分野、創傷被覆材、人工骨、ドラックデリバリーなどのバイオメディカル分野などの研究が増えています。残念ながらこれらの用途ではナノセルロースの使用量はわずかで、それぞれの製品の市場も自動車や家電製品のように大きくはないので、ナノセルロースの市場拡大にはつながりにくいでしょう。ただこれらの市場も確実にあると考えられます。

この5年間で、ナノセルロースを取り巻く状況は大きく変化しました。ナノセルロースは主に北米、北欧、日本で生産されていましたが、中国、インド、イラン、ブラジルでも民間企業による生産が開始または検討されています。また利用研究・用途開発は爆発的に増えています。

一方で、海外ではナノセルロースの製造から撤退する企業も出始めており、製造事業者は需要開拓に苦しんでいるという話もよく聞きます。今後、日本がナノセルロースの分野で現在の位置をキープするためには、グローバルな視点で戦略を立てる必要があるのではないでしょうか。