セルロースナノファイバー、セルロースナノクリスタル、バクテリアナノセルロースなどのナノセルロースには、さまざまな優れた特性があります。

ただナノセルロースの可能性を強調したいがために、特性を誇張しすぎているようにも思います。ここでは、ナノセルロースの特性について、正しく解説していきます。

高強度

・ナノセルロースがなんでも高強度というわけではない

・ナノセルロースを素材に混ぜるとすべて強度がアップするわけではない

セルロースナノファイバーの特性として「鋼鉄の5倍の強度」というフレーズがよく使われます。

一方で私たちが目にするセルロースナノファイバーは、ゼリーのようなゲル状で、「どこが鋼鉄の5倍の強度なんだろう」と思われている方も多いと思います。ここでは、セルロースナノファイバーの特性としての「高強度」の意味について解説したいと思います。

まず何が鋼鉄の5倍の強度なんでしょうか。

それはセルロースナノファイバーの「単繊維」の「引張強度」のことです。

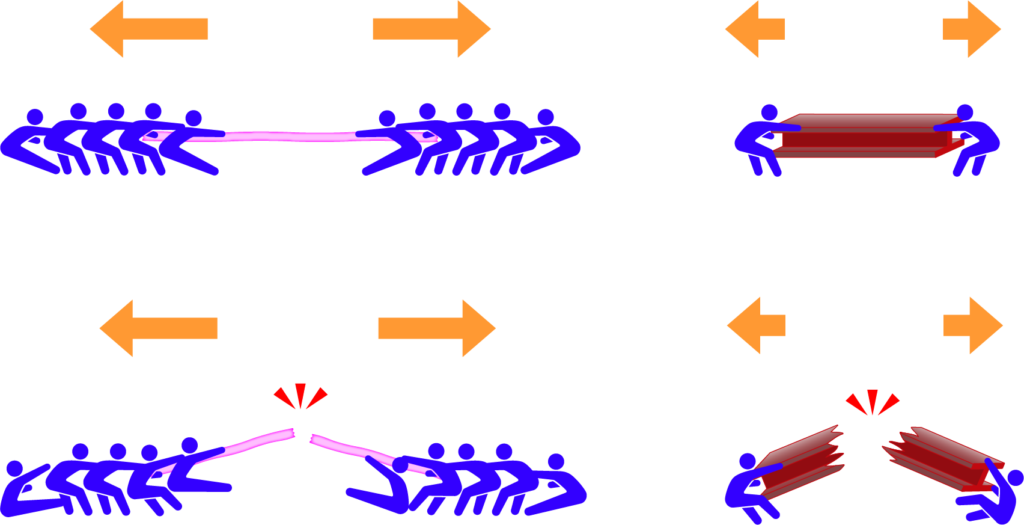

部材を両側から引っ張ると、最初は伸びますが、あるところで力に耐え切れず、ちぎれてしまいます。これを破断といいます。部材が破断するとき、部材にかかった応力を断面積当たりで表したものを引張強度といいます。

セルロースナノファイバーの単繊維の引張強度は3GPaです。一方、一般構造用圧延鋼材(SS400)の引張強度は0.45GPa、機械構造用炭素鋼(S45C)の引張強度は0.828 GPaなので、セルロースナノファイバーは鋼鉄の5倍の強度、と言っているわけです。

ところでセルロースナノファイバーの単繊維って、径が3~4nmですよね。こんなもの、どうやってつかんで、両側から引っ張るんでしょうか。引張強度の測定は、セルロースナノファイバーの単繊維を温度上昇しないように、長時間水中で超音波処理し、これ以上短くならない限界破断長を電子顕微鏡で測定し、その長さと単繊維の径から、引張強度を計算によって求めます。

先ほど説明したように、引張強度は「断面積あたり」の値なので、断面積の小さいセルロースナノファイバーの単繊維では、その値は大きくなります。

これはセルロースナノファイバーの単繊維についての話です。TEMPO酸化セルロースナノファイバーなど、ごく一部のセルロースナノファイバーはこれに該当しますが、それ以外のセルロースナノファイバー、セルロースナノクリスタル、バクテリアナノセルロースにはこの特性は当てはまりません。

ただ鋼鉄の5倍の強度ではないですが、それなりの強度があることは間違いないです。一般的に、ナノセルロースの結晶化度が高いほど、強度が高いと考えられています。ただ、現在のところ、強度を定量的に示す方法がありません。

ナノセルロースの高強度であるという特性を用いた用途としては、樹脂などの強度アップがあります。したがってセルロースナノファイバーを添加した樹脂と、添加しない樹脂の強度を比較するのが一番よいのですが、複合材料を提供しているメーカーのホームページにも、データはありません。いろいろな話を総合すると、コストに見合う強度アップができていないということです。

軽量

・軽量というのは、ナノセルロースだけの特性ではない

・本当に軽量なのはナノセルロースエアロゲル、ナノセルロースの1/150軽い

ナノセルロースは軽量・高強度といわれますが、どのくらい軽量なのでしょうか。

ナノセルロースの一種であるセルロースナノファイバーは通常、固形分濃度が1~2%の水分散体として供給されます。

これは高等植物に含まれるセルロース繊維(径が20~50μm)を解きほぐして(これを「解繊」といいます)、径の細いナノセルロースを作りますが、機械的な方法で解繊するにしても、酸で加水分解して作るにしても、水を加えなければなりません。そのため製造直後のセルロースナノファイバーは、水分散体となっているのです。

仮に、水分散体に含まれる水を蒸発させて固体にしたとします。このときの密度は1.5g/cm3といわれており、これは一般構造用圧延鋼材(SS400)の密度7.85g/cm3の5分の1です。このことが「セルロースナノファイバーは鉄の1/5の軽さ」の根拠です。

でも考えてみてください。セルロースナノファイバー100%の固体を、鋼鉄と同様の目的で使うことはありません。固体のセルロースナノファイバーを使用し、軽量であることがメリットとなるのは、

- プラスチック・ゴムに添加して、強度アップとともに軽量化を図る場合

- ナノセルロース単独または既存の透明材料と混ぜたフィルム、シートを作り、軽量化を図る場合

です。鉄の1/5の軽さであることは事実ですが、鉄と比較することそのものに意味があるとは思えません。

セルロースナノファイバーの密度は1.5g/cm3ですが、その原料であるセルロースの密度も1.5g/cm3です。

ですから、軽量化だけならナノ化したものは必要なく、従来から使われているセルロース繊維でも十分なのです。

セルロースを材料、あるいはフィラーとして使う場合は、従来用いられている材料やフィラーと比較する必要があります。ポリエチレン、ポリプロピレンが0.9g/cm3、ポリスチレンが1.0g/cm3、ポリアミドが1.1g/cm3、ポリカーボネートが1.2g/cm3程度です。一方フィラーとして用いられる繊維では、PAN系炭素繊維が1.8g/cm3、アラミド繊維が1.4g/cm3、ガラス繊維が2.5g/cm3程度です。

なお、さらに軽量な材料が必要な場合は、ナノセルロースをもとに作られるナノセルロースエアロゲルがあります、エアロゲルの密度は8~12mg/cm3とナノセルロースのわずか150分の1です。

低熱膨張

ナノセルロースは温度など変化により長さが変わりにくいという、寸法安定性という特徴があります。

温度が上昇すると固体の多くは長さや体積が大きくなりますが、これを膨張といいます。線熱膨張率は、温度上昇に伴って長さが膨張する割合を、温度(K:ケルビン)当たりで示したものです。

ナノセルロースの線熱膨張率は0.1×10-6/Kで、これは温度が1℃上昇すると、長さが1千万分の1長くなるという意味です。表に主な物質の線熱膨張率を示します。

ナノセルロースは「石英ガラス並みの低熱膨張」といわれることがありますが、石英ガラスの1/5の低熱膨張です。

| 材料名 | 線熱膨張率(×10-6/K) | 材料名 | 線熱膨張率(×10-6/K) |

|---|---|---|---|

| フェノール樹脂 | 0.25~0.68 | アクリル樹脂 | 0.45~0.7 |

| 石英ガラス※ | 0.5 | ポリスチレン | 0.6~0.8 |

| 高密度ポリエチレン | 1.1~1.3 | 硬質ガラス | 8.5 |

| 炭素鋼 | 10.8 | コンクリート | 12 |

| ステンレス鋼(SUS304) | 17.3 | パラフィン | 110 |

| ゴム | 110 | 炭素繊維 | -1.5~-0.4 |

※0~100℃のとき

熱伝導率が高い

・断熱性があるのは、ナノセルロースを含んだ成形体に気泡がある場合

ナノセルロースの熱伝導率は低いのか高いのか、どちらでしょうか。

木質繊維を固めて板状にしたファイバーボードは断熱材としても使われていますので、セルロースは熱伝導率が低いと思われがちです。環境省では、セルロースナノファイバーを利用した住宅部品高断熱化によるCO2 削減プロジェクトを進めており、そこでは既存断熱素材をセルロースナノファイバーの活用により高断熱化すると言っています。

実はナノセルロースは熱伝導率が高い材料なのです。まずナノセルロースの熱伝導率の測定値を見てみましょう。

ホヤのセルロースから得られたセルロースナノファイバーで薄膜を作り、それを積層してシート状にし、シートの面方向と断面方向の熱伝導率を測定した結果が、論文として報告されています1)。それによると、面方向、すなわちセルロースナノファイバーの繊維が並んでいる方向の熱伝導率が2.5W / mKであったのに対し、積層した断面方向の熱伝導率は0.3W / mKでした。

ナノセルロースは低熱膨張であるため、プリント基板の材料として有望視されています。

ナノセルロースがプリント基板に適しているもう一つの理由が、熱伝導性の高さなのです。電子機器の小型化、高密度化、高周波化により、機器内部の発熱密度が上がり、放熱が必要となっていますが、現在プリント基板の材料として使われている物質は熱伝導性が必ずしも高くなく(下表)、放熱性のよい金属ベースの基盤が使われています。

一方で金属ベース基板は多層化に適していません。コストが合えば、熱伝導性に優れたナノセルロースが基板材料として使われる可能性は大いにあります。

| 材料名 | 熱伝導率(W / mK) | 材料名 | 熱伝導率(W / mK) |

|---|---|---|---|

| ガラス布 | 1.0 | エポキシ樹脂 | 0.2 |

| FR-4(Flame Retardant Type 4) | 0.2~0.3 | ポリイミド樹脂 | 0.28~0.34 |

株式会社KRIでは、セルロースナノファイバーに製膜性があり、熱伝導率が高いことに注目して、熱伝導率が高い絶縁性の放熱シートを開発しています。セルロースナノファイバー(熱伝導率2W / mK)に窒化ホウ素を複合化して作った膜の熱伝導率は5~6W / m Kと、汎用プラスチックの10倍以上で、折り曲げることも可能です。

木質繊維やセルロース繊維を固めて作ったボードの熱伝導性が低いのは、空気層を含んでいるからであり、セルロースそのものの熱伝導性が低いからではありません。環境省のプロジェクトでも、発泡断熱材にセルロースナノファイバーを添加して、空隙の微細化等の空気層を制御することにより、熱伝導率を下げるとのことで、セルロースナノファイバーの熱伝導性とは関係ないようです。

さらにセルロースナノファイバーの多孔質体であるナノセルロースエアロゲルも、空隙がひじょうに多いため。熱伝導度は0.02W / m Kで、空気と同等かそれ以下となっています。

1) Kojiro Uetani, Takumi Okada and Hideko T. Oyama, Crystallite Size Effect on Thermal Conductive Properties of Nonwoven Nanocellulose Sheets, Biomacromolecules, 16 (7) 2220-2227 (2015)

耐熱性は低い

・化学修飾により若干耐熱性を上げることが可能

セルロースは熱に強いのでしょうか。

有機物なので残念ながら金属やセラミックスなどの無機材料と比べると、耐熱性は低いです。

一口にセルロースといっても、形状や性状がさまざまなので、数値を示すのは難しいのですが、窒素雰囲気下では240℃から熱分解が始まると言われています。この窒素雰囲気下による熱分解とは、熱重量分析によるもので、温度上昇に伴う物質の重量減少を測定するものです。

昇温速度を大きくすると、より高温側で重量減少が起きますので、評価が難しいところです。耐熱温度ということで言うならば、240℃と考えておけばよいと思います。

ところでセルロースの耐熱性は、結晶化度に関係するといわれています。

セルロースの中には、分子が規則正しく配列して結晶になっている部分(結晶領域)と、結晶になっていない部分(非晶領域またはアモルファス領域)があります。

結晶性のセルロースは非晶性のセルロースに比べて、50℃程度、高温側で熱重量減少を起こすといわれています。機械解繊のみで作ったセルロースナノファイバーと酸加水分解で作ったセルロースナノクリスタル(CNC)を比べると、非晶領域を加水分解して得られたCNCのほうが、結晶化度が高くなっています。

またセルロースのサイズも耐熱性に関係することがわかっており、同じセルロースの微結晶では、サイズが小さくなるほど熱重量減少が低温側で起きることが分かっています。

同様に、セルロースをナノ化することで、熱分解速度のピーク温度が大きく低下したとの報告もあります。ただ、熱分解開始速度についてはわかりません。

このようにナノセルロースは耐熱性がない材料なのですが、化学修飾することで耐熱性が数十℃向上したとの研究成果もたくさんあります。

いずれにしても、ナノセルロースは結晶化度、解繊方法、サイズ、化学修飾の有無と方法などにより、熱分解の挙動が異なるので、実際に測定してみる必要があります。

絶縁性がある

電気の通しにくさは電気抵抗率で示します。紙の電気抵抗率は104〜1010Ωmで、絶縁体として扱われます。ナノセルロースの絶縁性はその形態によります。

シート、フィルム、成形体などの固体のナノセルロースは、紙と同様、電気は通しません。セルロースナノファイバーの固形物であるバルカナイズドファイバーは電気絶縁材料として利用されています。

われわれがよく目にするナノセルロースは水分散体です。水は水中のイオンによって電気を通すため、ナノセルロースの水分散体はわずかですが電気を通します。

なお、電気が流れるセルロースナノファイバーのシートが開発されていますが、これは表面に銀ナノワイヤーを塗布したものです。

比表面積が大きい

・表面に化学結合が可能な官能基を持つ

セルロースナノファイバーを含めたナノセルロースの特徴の一つとして、比表面積が大きく表面に官能基が多数存在すると言われています。

比表面積とは単位体積あたりの表面積のことで、官能基とは有機化合物に特徴的な原子団のことです。官能基は化学反応が起こる場所ですから、官能基が多いということは、官能基がある場所に別の化学物質を結合させたり、官能基を別の官能基に変えることで、物質の性質を変えることができる、すなわち用途に応じていろいろな性質を付与できるということです。

ところでナノセルロースの比表面積は、具体的にいくらなんでしょうか。

250m2/g以上という報告もありますが、公表されているデータはあまりありません。

例えばモリマシナリー株式会社のホームページには、セルロースナノファイバー(繊維径:30~200nm)の比表面積は150m2/g、リグノセルロースナノファイバー(繊維径:50~300nm)の比表面積は90m2/gとの記載がありますが、多くのメーカーは比表面積の値を公表していません。

ナノセルロースの比表面積の測定は、ナノセルロースの表面に吸着占有面積の分かったガス(通常は窒素ガス)を吸着させ、その量から試料の比表面積を求めます。この測定の際には、試料であるナノセルロースを乾燥させなけれはなりません。

実は、この試料の乾燥方法・乾燥条件によって、測定した値が10倍近く異なります。このような理由から、表示しないケースが多いのではないかと思われます。ちなみに比表面積が大きいことで知られる活性炭は、800~2500m2/gと言われています。

一方官能基とは具体的に何でしょうか。

セルロース分子の表面には多数の水酸基(=ヒドロキシ基、-OH)がありますし、TEMPO酸化セルロースナノファイバーの表面には、カルボキシ基(-COOH)があり、化学反応をする際の足場になります。

比表面積が大きいということは、単位体積当たり多数の官能基が存在することになり、化学反応のための材料として有用であるといえます。

親水性、保水性がある

セルロースの表面には多数の水酸基(-OH)があります。

そのため水分子(H2O)との間で水素結合を作ることで、水に混ざりやすく、物質表面が水に濡れやすい(=水滴を作らずはじかない)性質を発揮します。

ナノセルロースはセルロース繊維に比べて比表面積が大きいため、単位体積当たり多くの水酸基を持っており、少ない量で高い親水性を示します。またナノセルロースを材料の中に分散させることで、結果として材料中に多くの水分を保持することができますが、これを保水性といいます。

食品は時間の経過とともに中の水分が蒸発したり流れ出たりしますが、ナノセルロースを入れることによって、内部に水分を保つことができます。例えば、水分保持の目的で、シュークリームや和菓子に、離水防止の目的で辛子明太子などに使われています。

パップ剤は水分を含むジェル状の軟膏を布やブラスチックフィルムに貼り付けたいわゆる湿布薬ですが、これにも保水を目的としてナノセルロースの使用が検討されています。さらに傷口を覆って治癒を促す創傷被覆材にも、ナノセルロースが使われている例があります。化粧品の分野では、顔などに美容液を浸透させるためのパックに使われています。

増粘性と保形性がある

ナノセルロースには、単位重量当たり多数の水酸基(-OH)があります。

水中でナノセルロースが分散しているとき、ナノセルロースの濃度が一定値を超えると、ナノセルロースの水酸基と水酸基の間で水素結合が生じ、全体でゆるやかなネットワーク構造を作ります。さらにナノセルロースの濃度が高くなると、水素結合の量が増え、水溶液の粘度が高くなります。

このように液体にナノセルロースを加えることで、液体の粘度を増すことができますが、この性質を増粘性といいます。また水分を多く含む食品などにナノセルロースを入れることで、ナノセルロースどうしのネットワーク構造で崩れるのを防ぐことができますが、この性質を保形性といいます。

なお、ナノセルロース以外にもセルロース繊維を微細加工した微結晶セルロース、粉末セルロース、セルロース繊維を化学修飾したカルボキシメチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースも増粘作用のある食品添加物として使われています。

水分散体はチキソ性を示す

瓶に入ったケチャップは、瓶を逆さまにしても出てきませんが、瓶を振ったのちに逆さまにすると、瓶から外に出ます。このように、振り混ぜる、かき混ぜる、圧力を加えることで粘度が下がり、時間が経つともとに戻る現象をチキソトロピー(=チクソトロピー)といい、このような性質をチキソ性(チクソ性)といいます。

ナノセルロースの水分散体にはチキソ性があり、この特性を活かした用途開発が行われています。

三菱鉛筆から発売されているゲルインクボールペンのインクには、第一工業製薬が製造したTEMPO触媒酸化セルロースナノファイバーが入っており、これがインクにチキソ性を与えています。その結果、字を書くときは筆圧がかかるためインクの粘性が下がり、スムーズにインクが出て、字を書かない先は筆圧がかからないためインクの粘度が下がり、インクの漏れを防ぎます。字を書くときに、かすれたり、インクの玉ができたりせず、スムーズな書き心地が得られるようになりました。

タケ・サイトから発売されているコンクリート圧送用先行剤「ルブリ」は、コンクリートをポンプで圧送する際に最初に入れる液体です。ポンプで圧送するときは圧力がかかるため粘性が下がり、流動しやすくなり、圧送を止めると粘度が上がります。

このほか塗料にナノセルロースを混ぜることで、塗るときはかき混ぜたり、スプレーしたりするため粘度が下がることでスムーズに塗れる一方、塗った後は粘度が上がり、液垂れしません。

国内ではナノセルロースが入った塗料は発売されていませんが、イギリスではセルロースナノファイバーを添加した塗りやすく垂れにくい屋内用塗料が市販されています。

均一分散性がある

セルロースは冷水、熱水に溶けないので、水の中で分散体として存在します。

セルロース繊維を水に混ぜた場合、撹拌することで均一になりますが、濃度によっては静置すると沈殿を生じます。セルロース繊維をナノサイズまで細かくしたナノセルロースも、熱水、冷水に溶けませんが、重量あたり水酸基(-OH)の数がセルロース繊維よりも多いため、ナノセルロースは水をしっかりとキャッチし、均一分散しやすいと考えられます。

また水中のナノセルロースの濃度が高くなると、ナノセルロースの水酸基同士の間で水素結合を生じ、分散しているナノセルロース全体がゆるやかなネットワーク構造を作ります。ネットワーク構造が生じると水溶液の粘度が高くなり、水分散体の中の粒子の沈降を防ぎます。

このようにナノセルロースの分散性は、水酸基が多いことに起因しています。

ところで、セルロースは一般的に使われる有機溶媒にも溶けません。ナノセルロースも有機溶媒に溶けませんが、ナノセルロースに少量の水が含まれている場合、ナノセルロースと水が結合することで、ナノセルロースが集まり、塊になってしまうことがあります。

また樹脂、エラストマー、ゴムにナノセルロースをそのまま混ぜた場合も、ナノセルロースが塊になってしまうことがよくあります。

ナノセルロースを有機溶媒中で均一分散させるため、ナノセルロースの表面を化学修飾して、極性の水酸基を非極性の官能基に変えることがあります。またこのほかにも、さまざまな方法で無極性の物質の中でナノセルロースを分散させるための方法が開発されています。

ガスバリア性・細孔制御性

・他の素材とナノセルロースの組合せで特殊なフィルムや膜を作る

ナノセルロースの特性として、ガスバリア性、細孔制御性という言葉を聞いたことがありませんか。

実はこれはナノセルロースの特性ではなく、ナノセルロースでフィルムや膜を作るとき、条件を工夫すれば、ガスバリア性のあるフィルムや膜を作ることができる、あるいはフィルムや膜に空いている細孔(小さな穴)の大きさを制御できる、という意味です。

セルロースナノファイバーで適当にフィルムを作っても、ガスバリア性も細孔制御性もありません。それ以前に、ナノセルロースからフィルムや膜を作るのは、非常に難しいといわれています。

ナノセルロースでガスバリア性や細孔制御性を得る方法としては、別の素材にコーティングするという方法もあります。

例えば、食品包装に一般的に使われる低密度ポリエチレン(LDPE)の酸素透過度は、気温20℃、相対湿度90%のとき、3,900~13,000 ml / m2 d MPaと高いのですが、これにセルロースナノファイバーをコーティングすることで、酸素透過度を低くしたフィルムを韓国のメーカーが市販しています。

また凸版印刷はセルロースナノファイバー、紙、ポリエチレンでできた酸素バリア性を持つ食品向け紙カップを開発し、2016年と2020年に発表しています。

生分解性がある

生分解性とは、自然界において微生物等が関与して環境に悪影響を与えない低分子化合物に分解されることです。基本的にはナノセルロースには生分解性があるといって差し支えないでしょう。ただ、「環境に影響を与えない低分子化合物」という点に注意が必要です。

まず、セルロースはセルラーゼという酵素(正確には多種類の酵素の混合物)によって分解され、グルコースやセロビオースになります。自然界にはセルラーゼを産生するカビ、酵母、キノコなどが多数存在しています。枯れて倒れた木は何年もかかりますが、いずれ腐って、二酸化炭素と窒素化合物になります。これはセルラーゼを産生する木材腐朽菌という微生物によるものです。

自然界で作られたセルロースや、それを細かくして作ったナノセルロースは、間違いなく分解されますが、化学修飾したナノセルロースはどうでしょうか。環境に影響を与えるかどうかは、どのような化学修飾されたかによりますので、すべてのナノセルロースに生分解性があるとは言い切れません。

次にナノセルロースをプラスチックに配合した複合材料はどうでしょうか。

これはプラスチックそのものに生分解性があるかどうかによります。国内でセルロースナノファイバーで強度を増した複合材料の生産が始まっていますが、石油由来のプラスチックに混ぜたものと、生分解性プラスチックに混ぜたものとがあります。

石油由来のプラスチックに混ぜた複合材料は、生分解性がないと考えてよいでしょう。

余談ですが、最近、マイクロプラスチックなどによる水環境の汚染が問題になっています。海外でナノセルロースの研究をしている方は、プラスチックによる海洋汚染のスライドをよく使います。水環境中にはセルロースを分解する微生物がほとんどいないため、分解される可能性は低いのですが、セルロース繊維やナノセルロースは環境に悪影響を与えることはなく、分子量が小さいため、何ら問題はありません。

一方、生分解性ブラスチックの中でもポリ乳酸(PLA)やバイオポリブチレンサクシネート(PBS)は水環境中では分解されにくいため、ポリヒドロキシブチレート(PHB)やデンプン由来のものを使う必要があります。